テーマ |

写真 |

内容 |

クランクケース修理 |

|

これは、デブコンメタリックパテっていうエポキシ系補修材

連続使用温度160℃が決めてです〜

ちなみに、一般にエポキシ接着剤って売られているのは、大体が使用限度120℃。

だから、エンジン部分に使用するには、不安があります。

デブコンメタリックパテは、アルミの微粉が混ざっている為、磨けば金属調の光沢が出るメタリックパテの1種。

でも、普通のアルミホイール補修パテとは、強度がかなり違うようです。

まだまだ店頭で買うのは難しいですが、工具のストレートでは8000円程のお買得価格で販売されています。

一般的には、この200グラム入り3点セットで1万円程します。

|

| 欠損してる〜! |

|

容赦なしにもぎ取れています。

ここにデブコンを肉盛りして、タップを立てれば完成ですね〜?

確かにそれも有り!っていうか、普通はそうでしょ?

でも、ここからが、日頃鍛えた臆病神の腕の見せ所〜!

|

| 2段仕掛けがミソ! |

|

欠けた部分に何かが置いてあります。

これが、超超ジュラルミンの7075材の丸棒!

で、今回の準主役ってところです〜

切ったり削ったりする時、まるで鉄〜!

元よりオーバークオリティーなぐらい?

そんな丸棒にネジ係を担当してもらって、デブコンの肩の荷を少し降ろしてやろうって作戦!

これで樹脂にタップを立てれるかどうかって、問題で悩まずに済む〜

デブコンならタップも大丈夫だろうけど、世の中には○カ力で締める人もいるかもしれない?

そんな時には、間違いなくボルトをねじ切ってあげないといけないのだ〜!

|

| 失敗作? |

|

そして、これがカバーに丸棒をボルトで締め付けたところ。

れれれ〜?センターが出ていない〜!と思うでしょ?

ところが、実際はごく僅かなオフセットです〜

カバーの外面がテーパーになってるんですわ。

でも、良い所をご指摘頂きました。

実は、センターを外しているのは、穴の位置なんです〜

上の写真をもう一度見て下さい。

丸棒の中心に穴が開いてませんよね?

センターをずらした位置から斜に‥‥‥僅かですが

そこがみそです!

仮に、センターであれば、ボルトを回そうとする力がそのまま丸棒の回転力となります。

その場合は、丸棒表面の付着力だけが抗力です。

ところが、センターを外す事で、丸棒は偏心運動を伴う事となり、容易には回転出来なくなります。

簡単なイメージですが、伸ばした右手の人指し指を左手で軽く握ってみて下さい。

右手は簡単に回転出来るはずです。

では、指を曲げながらではどうでしょう?

大きな力でも回転しないと思います。

その握っている力は樹脂の強度で、大きな力というのは締付けトルクです。

結局、同じ樹脂の強度でも、より大きな力に耐えれるって事ですね!

えっ?丸棒を削って平面を作れば、回り止めになるって〜

はい、そういったひと工夫が、隠し味じゃなくてみそですよ〜!

と言いながら、その方法を採ってないのは、何故〜?

|

| ガリガリと〜 |

|

それでは、荒療治ではなく下地作りのスタート!

ドリルの先端に超鋼カッターを付けてギュイーン |

| その2 |

|

先端パーツを付け替えて、いよいよ仕上げ段階

丸棒を当ててみては、さらに削るの繰返し

この超硬バーは、角が有るので助かります。

あまり余分に削りたくないもんね!

デブコンが、沢山必要だから〜 やっぱり! |

| こんな風に |

|

上手く納まるように削れました。

でも、このフレークを何かに混ぜたくなるのは、自分だけではないはず〜

あなたも、相当なボンビーじゃなくてDIYフレークです?

(フリーク=ばか? ばかは、怒られるんでフレークのままにしておこ) |

| クラックは広げて直す? |

|

作業は、内外両面からクラックの方向に合わせて掘込むように行います。

クラックの断面は、外面から内面に向け奥から手前方向に斜になっていました。

(写真は作業後です) |

| その2 |

|

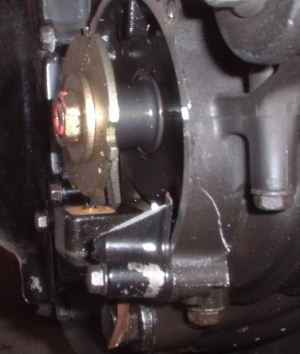

これは、前側の破損部を下から上向きに写したもの。

幸いな事に、クランクケース合わせボルトの部分までは、影響がありませんでした。

要するに、ケースの端のカバー取付部だけの破損だったわけです。 ヤレヤレ

少しでもキズは軽いに越した事はありません。

それでは修理の開始です。

細かなクラックのままでは、歪みを直せませんし、充填も出来ません。

その為、まずクラックをルータ−で削って広げます。

端から端までをしっかりと削り終えたら、当て金を使ってコツコツとハンマーで均します。

どうやら合わせ面は、面一に戻ったようです。

これをしっかりせずに充填してしまうと、カバーを締め付けた時にピシピシと圧縮であったり、逆なら引っ張りのストレスを生じてしまいます。

とはいえ、カバー取付け前には、オイルスト−ンで面の仕上げが必要です〜

では、接着部の下地調整をしていよいよ充填です。

|

| 配合が大切! |

|

それでは、いよいよデブコンの出番!

下地を掃除し、脱脂後に同梱の耐熱プライマを薄く塗ったら配合です。

2液配合タイプで大事なのは、硬化剤の分量と撹拌です。

しかも、チューブ入りで1対1の等量配合なら目分量って事ですけど。

瓶詰めで5対1なら、計るしかないでしょ?

そこで、上皿天秤ばかりで正確にってしたいところだけど、これでやってます〜

家庭用デジタル秤!

確か、980円ぐらいだったよ!

電池は、別だったかな?

ちゃんと1グラムから計れるから、こんな作業程度なら充分でしょ?

しまった!一押ししときゃ良かった〜

ブリスターパックの平らな部分を切取ってトレイにして、秤にのせて0グラムセット。

そして、主剤5グラムと硬化剤1グラムを順番に計量。

この秤の精度がどれ程だかわからないけど、0〜1の間は、計れないって事?

だから、少しずつ載せながら、表示が変わった瞬間で条件を統一して計量しました。

また、1グラムを計る際は、0〜1の時よりも5〜6の方が正確ではないかと、勝手な直線性理論に基づき主剤から順に計測。

980円のをせめて1980円並みにしようと、日々努力しているのではあります。

(ウンチクとしてもらって結構です)

といった具合で、正確な配合が重要って事をおわかり下さいね!

そして、攪拌もまたまた重要!

どちらもグレー系の色で混ざり具合がわかりにくいだけに、し〜っかりと混ぜ合わせます。

|

| 2回に分けて |

|

1回目は、丸棒をケースにしっかりと馴染ませる程度の分量で接着しています。

もし、一度で仕上げレベルまでやっちゃうと、万一途中でしまった〜とかの時に手が出せなくなっちゃいます。

でも、手を出さないといけないから、仕上げ部分まで汚くなってしまう。

最悪やり直しって場合なら、材料もそれだけ沢山無駄になるしね!

そこで、まずはしっかりと位置決めをして、仕上げは後から気兼ねなくって感じです。

それと、予めカバーに丸棒をセットした状態で位置決めすれば確実。

後からドリルで穴を開けるとなると、一発勝負ですからね!

そのかわり、離型材として、やはりブリスターパックを挟んでいます。

|

| しっかりと充填 |

|

こちらもしっかりと!

エアが噛まないように片方からしっかりと充填し、はみ出した分をブチュ−って均します。

面の凸凹がない内側から確実に入れ、外側は広めにカバーしています。

ここは、ピンホールとか出来るとオイル洩れの原因にもなりかねません。 |

| 何これ? |

|

2液タイプは、ラッカーの蒸発ではなく、硬化剤との化学反応で硬化しますので、温度が低いと反応が進みません。

冬の寒い時期は、貼るカイロでしっかり加温します。

この上から、タオルでくるんで一昼夜保温です。 |

| 2回目で仕上げ |

|

しっかりと接着が出来たら、次は仕上げ段階です。

再度、6グラム分作って肉盛りや、他の箇所の作業を実施。

またまた、貼るカイロで同様に〜

|

| 最後は整形 |

|

パッキンの形状に合わせてラインを削り揃えます。

それと、合わせ面にはみ出た部分もしっかりと削らないといけませんね。 |

| 塗装後 |

|

耐熱塗料の半艶タイプで仕上げです。

部分的なちょっとした塗装ではあるんだけど、気温の低い時期は要注意です。

しっかりとヒーターで予熱と焼付けをしないと台無しになります。 |